AIJU ha llevado a cabo durante los últimos años diversos desarrollos en el ámbito de los moldes prototipo obtenidos mediante fabricación aditiva. Se ha investigado en materiales, metodologías, optimización de procesos, etc. para fabricar moldes de inyección de plástico, termoconformado y extrusión-soplado.

Con respecto a éstos últimos, se ha avanzado considerablemente en el conocimiento de las posibilidades de los materiales de fabricación aditiva actuales, así como las limitaciones de diseño y optimización de parámetros de fabricación necesarios, llegando a mejorar la obtención de este tipo de moldes en la producción de preseries o series cortas de piezas termoplásticas. Por ello, dichas piezas ya no son consideradas como prototipo sino como productos finales, donde los materiales y las propiedades son idénticas a las obtenidas mediante un proceso de fabricación convencional a gran escala, pero en unos plazos muy reducidos y a un coste menor.

Veamos un ejemplo:

Como demostrador se ha desarrollado un ejemplo de envase, que por lo general son productos con un espesor bajo, en los que se necesita validar el modelo obteniendo para ello una preserie de piezas cuyo acabado y prestaciones sean realmente las del producto final. En este ejemplo se requería una serie corta de 50 botellas de polietileno de alta densidad, totalmente funcionales, con acabado superficial fino mate y además con posibles alternativas de diseño todavía sin decidir; además obtenidas en un plazo no mayor de 5 días hábiles.

Se llevó a cabo inicialmente un diseño modular y paramétrico de la botella, contemplando distintos elementos como son el tipo de cierre del tapón y tres opciones de diseño del cuerpo central. El exterior del molde, así como otros requerimientos (anclajes, posicionamiento, boquilla de entrada de material, tipo de cierre, etc.) se diseñaron condicionados a la máquina de extrusión/soplado a utilizar disponible en AIJU.

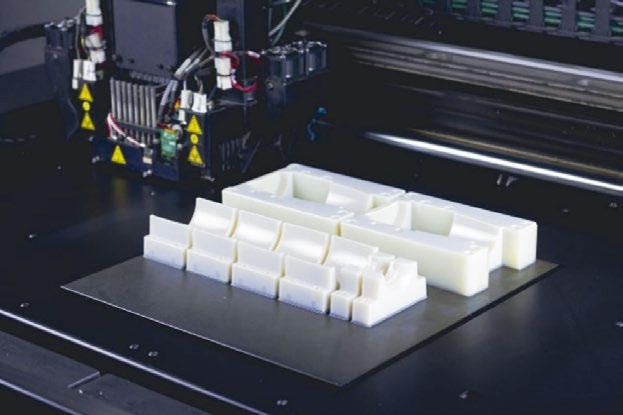

Se decidió acometer la fabricación del molde empleando la tecnología de impresión 3D PolyJet J750 de Stratasys®, la cual permite tolerancias de ajuste mínimas de 0.05 mm de holgura de montaje entre los distintos elementos. Se seleccionó una resina acrílica fotosensible específica y se pudo fabricar el molde en un tiempo total de impresión de 17h. Gracias a la elevada resolución de impresión de 30µm, no se requirió ninguna etapa de post-procesado tras la impresión 3D; sólo fue necesario en el proceso de extrusión soplado contemplar un tiempo de enfriamiento superior al requerido habitualmente en moldes metálicos convencionales.

El molde se probó con éxito consiguiendo finalmente las 50 unidades deseadas con el soplado de las botellas de polietileno.

Casos como éste demuestran que el uso de las tecnologías de fabricación aditiva pueden ser muy interesantes para reducir los tiempos de desarrollo de producto, costes e incluso la obtención de preseries en material final frente a soluciones tradicionales.

No dude en contactar con AIJU para que podamos asesorarle al respecto en el desarrollo de sus futuros proyectos.

Más info: Nacho Sandoval