Modelos, prototipos por impresión 3D

La implementación de tecnologías de FABRICACIÓN ADITIVA o Impresión 3D en las empresas permite convertir un boceto en algo tangible para que, desde usuarios a directivos, puedan disponer de una representación clara de su producto y su potencial, permitiendo validar su diseño y funcionalidad.

Gracias a la amplia variedad de materiales (polímeros, metálicos, cerámicos y compuestos) y mejora de los diferentes procesos se pueden fabricar series cortas y personalizadas de piezas funcionales.

Mediante la Fabricación de metal por láser (SLM), se pueden elaborar piezas unitarias metálicas, postizos y partes de moldes de inyección de plásticos.

AIJU apoya la innovación en las empresas mediante el desarrollo de piezas prototipo, funcionales o estéticas, así como piezas finales y/o personalizadas con diferentes tipos de acabado de producto final

Ventajas de la fabricación aditiva

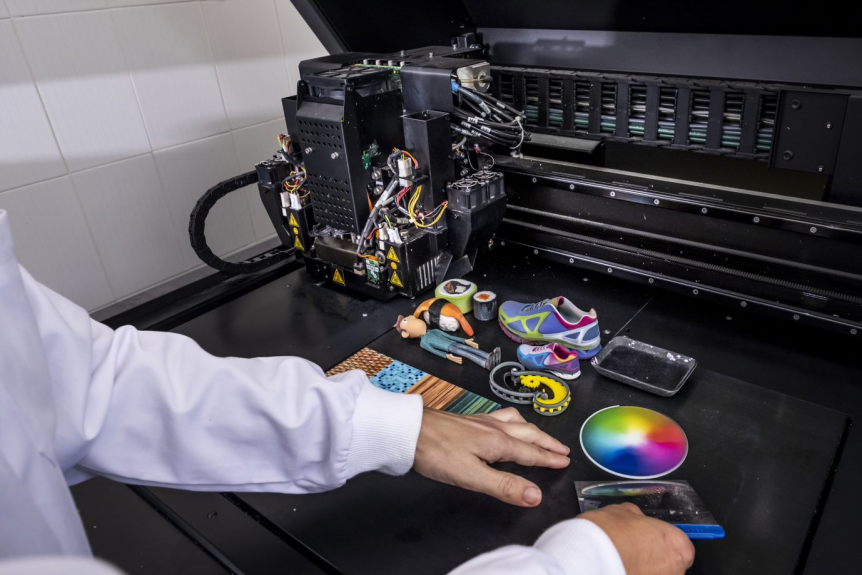

Fabricación aditiva de piezas con diferentes acabados

Prototipos funcionales para todos los sectores.

Fabricación rápida de prototipos con diferentes tecnologías y acabados acordes a los requisitos específicos de cada producto. Desde prototipos conceptuales hasta piezas con determinados requisitos funcionales o estéticos empleando materiales plásticos con distintas propiedades mecánicas, así como metales (acero inoxidable, aleaciones de aluminio, etc.).

Acabado de piezas.

Sobre las piezas prototipo obtenidas se ofrece la posibilidad de aplicar procesos de acabado que mejoren su aspecto o prestaciones, tales como arenados, texturizados, pulidos, pintado, etc.

Rapid tooling en piezas metálicas.

Aplicando la Fabricación de metal por láser (SLM), se puede realizar Refrigeración a medida (conformal cooling) en insertos y moldes de inyección de plásticos, moldeo por soplado y termoconformado para reducir los tiempos de ciclo (10-40%) y mejorar la calidad de la pieza.

Piezas personalizadas y/o piezas únicas.

Obtención de productos exclusivos a partir de un modelo digital. Se permite de este modo la fabricación de piezas con especificaciones concretas adaptadas a diferentes usuarios, así como series limitadas de producto.

Desarrollo de biomodelos para el sector médico.

Obtención de modelos mediante impresión anatómica digital para facilitar la planificación quirúrgica y la toma de decisiones ante intervenciones complejas, obteniendo de forma simultánea órganos con diferentes tejidos; óseo, vascular o tumoral.

Ayuda a la formación y entrenamiento de estudiantes, cirujanos o personal sanitario al disponer de modelos que simulan de manera realista el comportamiento y textura de tejidos, órganos, huesos, etc.

Series cortas.

Fabricación de moldes rápidos e insertos en resinas acrílicas para validar piezas con materiales plásticos finales o para la fabricación de series cortas mediante procesos de inyección, termoconformado o soplado.

Fabricación de moldes de silicona para la obtención de series cortas con materiales similares a termoplásticos mediante la técnica de colada al vacío.

Beneficios que aporta el realizar prototipos por fabricación aditiva en AIJU

Asesoramiento personalizado por parte de un equipo con gran experiencia para el desarrollo del prototipo idóneo a sus propósitos

- Asesoramiento personalizado.

- Equipo experimentado, vocación de servicio e innovación.

- A su disposición nuestros laboratorios dotados de la última tecnología.

- Acabado de piezas avanzado.

- Garantía de confidencialidad.

Cómo hacemos los prototipos funcionales o estéticos

En nuestro Manufacturing Lab, donde disponemos de las tecnologías más innovadoras, para el desarrollo de piezas con tan solo enviar un archivo digital en 3D, obtenido a través de cualquier programa de CAD o modelado 3D

Disponemos de diferentes equipos de impresión 3D y fabricación aditiva operados por personal altamente especializado:

Tecnología de impresión 3D PolyJet (PJT).

Stratasys CONNEX350 y Stratasys J750 + DAP – Impresión anatómica digital.

Capacidad máxima de fabricación/pieza 490 x 390 x 200 mm.

Resinas acrílicas rígidas y flexibles, materiales digitales con diferentes durezas.

Amplia gama de colores CMYK + W) hasta 550,000 colores y Certificado Pantone

Multimaterial (hasta 6 resinas diferentes simultáneamente).

Materiales específicos para crear biomodelos médicos que simulan con elevado realismo el comportamiento de tejidos y órganos de la anatomía humana.

Biomodelos para entrenamiento y planificación de cirugías complejas

Sinterizado Láser (SL)

Tecnología de fusión de lecho de polvo donde se obtienen piezas fundiendo selectivamente, usando uno o varios láseres, partículas en la superficie, capa a capa.

Piezas con plásticos técnicos con buenas propiedades mecánicas.

Prototipos económicos y con buena calidad.

Sinterizado por láser de metal (SLM).

Tecnología de fusión de polvo metálico donde se obtienen piezas fundiendo selectivamente capa a capa, usando uno o varios láseres. Técnica de impresión 3D, para crear prototipos y piezas finales de metal totalmente funcionales en pocos días.

Impresión 3D (FDM y FFF)

Tecnología de extrusión de material fundido que se dispensa a través de una boquilla. Permite utilizar muchos tipos de materiales termoplásticos, incluidos materiales biodegradables. Coste de fabricación menor que con otras tecnologías y buen acabado superficial.

Capacidad máxima 406 x 355 x 406 mm.

Materiales biodegradables (PLA) y convencionales, termoplásticos rígidos y flexibles. Materiales de ingeniería y de alto rendimiento (ABS, PA, PA con FC, PEI y PEEK). Materiales para aplicaciones del sector médico, entornos hospitalarios, de quirófano y biocompatibles.

En AIJU también desarrollamos filamentos de impresión 3D a medida (por propiedades conductoras, con cargas naturales, antimicrobianos, funcionalizados…).

Equipos disponibles: Ultimaker, Witbox, Raise 3D Pro, Stratasys FDM Fortus MC450mc.

Estereolitografía (SLA/DLP).

Tecnología de fabricación aditiva de fotopolimerización en tanque o cuba, en el que un polímero líquido se cura selectivamente mediante polimerización activada por luz. Se obtienen piezas con alta resolución y un acabado superficial óptimo. Capacidad máxima 335 × 200 × 300 mm Resinas convencionales ingeniería (PP, materiales flexibles, materiales con alta resistencia mecánica y térmica). Materiales para el sector médico: materiales biocompatibles y esterilizables para entornos hospitalarios. Equipos: Impresora 3D FORMLABS 2 y 3BL

Tecnología SAF (Fusión por absorción selectiva)

Stratasys SAF H350

Capacidad máxima de fabricación/pieza 315 x 208 x 293 mm

Material de PA11 biobasado (de fuente orgánica 100 % renovable procedente de semillas de ricino cultivadas de forma sostenible)

Piezas precisas de calidad de producción con elevada uniformidad y propiedades mecánicas

Colada al vacío.

Tecnología que permite reproducir piezas en resina de poliuretano (PU), con un amplio rango de durezas, mediante colada al vacío con un molde de silicona. Capacidad máxima: 880 x 500 x 500 mm. Resinas de PU similares a los termoplásticos comunes (ABS, PP, PC, POM, PMMA, PE, caucho, etc.)

Digitalización 3D.

- Máquina de medición por coordenadas Brown & Sharpe Global C/I 091208 con un cabezal de palpación en continuo Renishaw SP 600.

- Digitalizador láser 3D Minolta VI- 910.

- Sistema portátil de escaneado 3D de última generación, el HandyScan 700 de Creaform

- Precisión: máximo de 0,030 mm.

- Resolución: máximo de 0,050 mm.

- Alto nivel de portabilidad.

- Elevada velocidad de adquisición de datos.

- Digitalizador 4D Dynamics Mephisto Complete.

Acabados superficiales

Sobre las piezas prototipo obtenidas se ofrece la posibilidad de aplicar procesos de acabado que mejoren su aspecto o prestaciones, tales como arenado, texturizado, pulido, pintado, metalizado, etc.

Investigamos en la mejora del proceso y los materiales de fabricación aditiva, desarrollando nuevas formulaciones que faciliten la implantación de estas tecnologías en las empresas.

Abordamos la personalización de productos y piezas finales únicas, así como la elaboración de piezas y moldes prototipo con el objetivo de conseguir pequeñas tiradas con el material final.

Mas de 15 años de experiencia en fabricación aditiva

Contamos con una línea de investigación y desarrollo en fabricación aditiva o impresión 3D de prototipos y/o piezas totalmente ajustados a las necesidades específicas de las empresas.

Nuestro personal técnico está altamente cualificado para el desarrollo y el asesoramiento en la fabricación de cualquier tipo de producto mediante estas tecnologías de fabricación aditiva.

Fruto de esta especialización es nuestra actividad en:

- La organización de eventos relacionados con la fabricación aditiva.

- Impartición de cursos, seminarios, webinars, charlas, etc. especializadas en fabricación aditiva e impresión 3D.

- Participación como expertos en congresos internacionales de Fabricación Aditiva.

- Revisión de publicaciones presentadas a revistas científicas, como el Rapid Prototyping Journal.

- Desarrollo de más de 20 proyectos de investigación nacionales y europeos sobre fabricación aditiva.

Somos miembro activo desde 2010 de los comités de normalización internacionales ISO/TC 261 “Additive Manufacturing” y CEN TC 438 “Additive Manufacturing”, representando a UNE como expertos técnicos. Además, ostentamos la Secretaría del Comité técnico Nacional CTN 324 “Fabricación aditiva”. También somos miembros de la Plataforma europea de fabricación aditiva “AM Platform”.